Programmi predefiniti e “custom” per ogni esigenza. Il processo delle macchine è sviluppato dal nostro reparto Automazione seguendo le normative/standard attuali e la tipologia del prodotto da sterilizzare o depirogenare. I Forni statici a calore secco della serie DHS sono progettati per essere conformi alle ISO 14664-1 (Classe 100 secondo le US Federal Standard 209 E) fino ad una temperatura di 300 ° C. La Classe 100 è garantita durante l’intero ciclo (fasi di riscaldamento, sterilizzazione / depirogenazione e raffreddamento). LAST verifica e garantisce tali prestazioni durante il FAT macchina campionando il contenuto di particelle all’interno del forno durante tutto il ciclo (in particolare durante la fase di raffreddamento, che è la più critica a causa dell’espansione e retrazione di telai e filtri). Il sistema garantisce anche un’eccellente distribuzione del calore durante tutte le fasi di sterilizzazione / depirogenazione (deviazione temperatura inferiore a ± 2 °C).

- Camera di sterilizzazione/depirogenazione e boccaporti (porte) a sezione rettangolare.

- Camera realizzata in un unico pezzo completamente saldato con angoli arrotondati per garantire un’ottima igienicità e favorire la pulizia delle superfici interne.

- Fondo-camera dotato d’intercapedine per un veloce e uniforme riscaldamento e raffreddamento dei carichi.

- Costruzione meccanica resistente a temperature superiori ai 350 °C.

- Distribuzione uniforme dell’aria all’interno della camera mediante pareti perforate con foratura di diverso diametro (fori di grosso diametro verso il basso-fondo, fori di diametro inferiore verso l’alto).

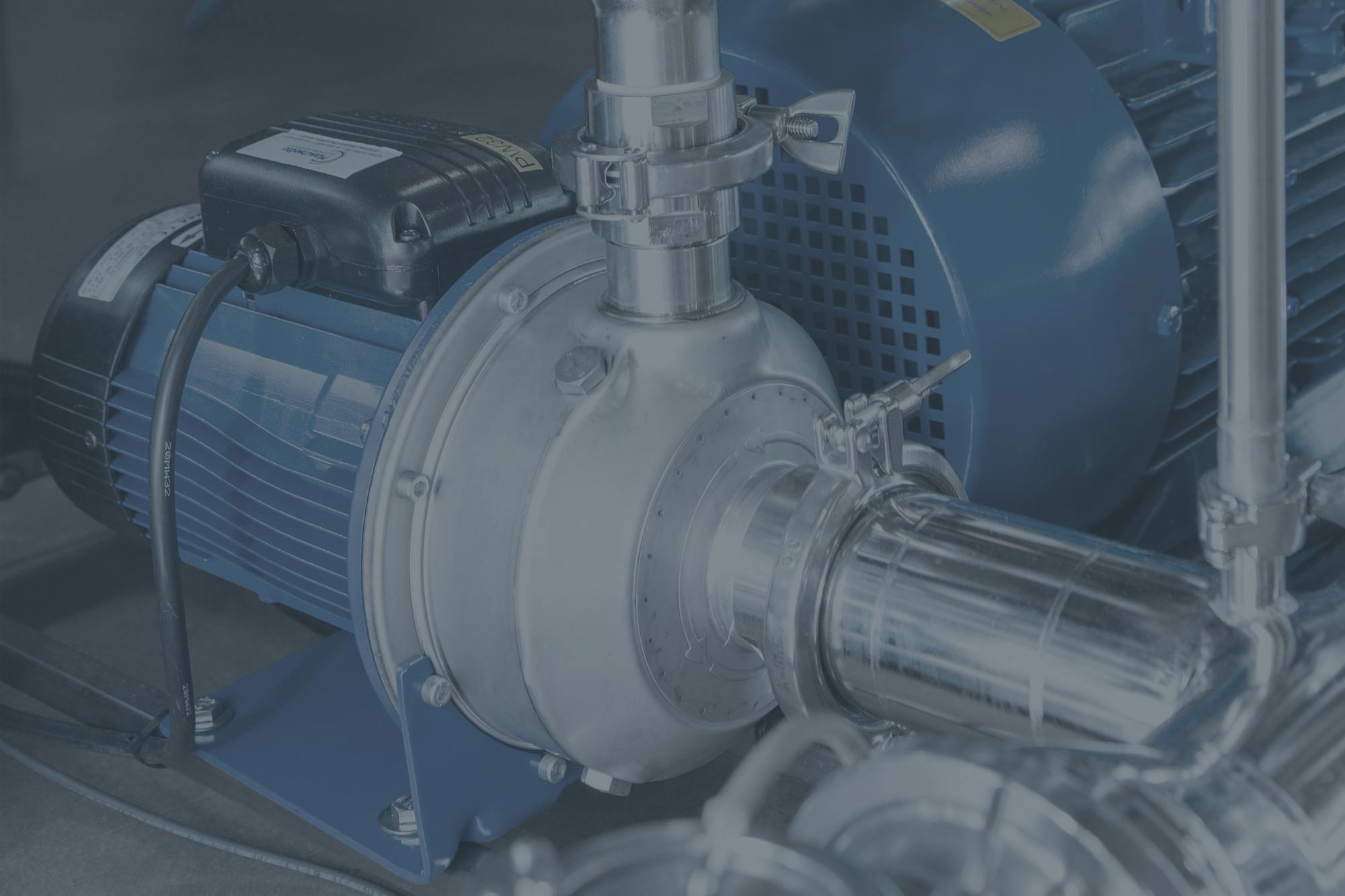

- Il sistema di ricircolo e distribuzione aria è installato nella parte superiore del forno. Gli elementi riscaldanti e lo scambiatore di raffreddamento sono installati in forma concentrica rispetto alla girante del ventilatore di ricircolo aria.

- Camera posta su di un basamento di tipo tubolare per un’omogenea distribuzione dei pesi sul pavimento.

- Sul fondo camera sono posizionate le guide per l’introduzione e l’estrazione dei carrelli di carico; le guide sono di tipo regolabile in altezza.

- Sulla camera sono saldati due tronchetti di tipo tri-clamp da 1.5” per esigenze di validazione (campionatura particelle aria e mappatura uniformità temperatura).

- Tutte le superfici interne della camera sono lucidate meccanicamente e poi sottoposte a trattamenti chimici di sgrassaggio, decapaggio e passivazione. Finitura superficiale ≤ 0.35 micron.

- Installazione della camera sopra pavimento.

- Entrambi le porte (lato carico e lato prelievo) sono predisposte per essere collegate alle pareti delle camere bianche (interfaccia “Bio-seal“).

Forni di sterilizzazione e depirogenazione

DIVISIONE PHARMA

DIVISIONE PHARMA

Descrizione forni di sterilizzazione e depirogenazione cGMP

I forni statici della serie DHS sono progettati per la sterilizzazione e depirogenazione ad aria calda in classe 100 (ISO 5) di contenitori in vetro vuoti quali flaconi e fiale e di parti in acciaio inox. L’inattivazione e la distruzione dei microrganismi avvengono mediante calore secco alla temperatura di 250-300 °C mantenuta per un periodo di tempo controllato.

![]() SOLIDI

SOLIDI

![]() ARIA

ARIA

![]() 250°C – 300°C

250°C – 300°C

Programmi predefiniti e “custom” per ogni esigenza. Il processo delle macchine è sviluppato dal nostro reparto Automazione seguendo le normative/standard attuali e la tipologia del prodotto da sterilizzare o depirogenare. I Forni statici a calore secco della serie DHS sono progettati per essere conformi alle ISO 14664-1 (Classe 100 secondo le US Federal Standard 209 E) fino ad una temperatura di 300 ° C. La Classe 100 è garantita durante l’intero ciclo (fasi di riscaldamento, sterilizzazione / depirogenazione e raffreddamento). LAST verifica e garantisce tali prestazioni durante il FAT macchina campionando il contenuto di particelle all’interno del forno durante tutto il ciclo (in particolare durante la fase di raffreddamento, che è la più critica a causa dell’espansione e retrazione di telai e filtri). Il sistema garantisce anche un’eccellente distribuzione del calore durante tutte le fasi di sterilizzazione / depirogenazione (deviazione temperatura inferiore a ± 2 °C).

- Camera di sterilizzazione/depirogenazione e boccaporti (porte) a sezione rettangolare.

- Camera realizzata in un unico pezzo completamente saldato con angoli arrotondati per garantire un’ottima igienicità e favorire la pulizia delle superfici interne.

- Fondo-camera dotato d’intercapedine per un veloce e uniforme riscaldamento e raffreddamento dei carichi.

- Costruzione meccanica resistente a temperature superiori ai 350 °C.

- Distribuzione uniforme dell’aria all’interno della camera mediante pareti perforate con foratura di diverso diametro (fori di grosso diametro verso il basso-fondo, fori di diametro inferiore verso l’alto).

- Il sistema di ricircolo e distribuzione aria è installato nella parte superiore del forno. Gli elementi riscaldanti e lo scambiatore di raffreddamento sono installati in forma concentrica rispetto alla girante del ventilatore di ricircolo aria.

- Camera posta su di un basamento di tipo tubolare per un’omogenea distribuzione dei pesi sul pavimento.

- Sul fondo camera sono posizionate le guide per l’introduzione e l’estrazione dei carrelli di carico; le guide sono di tipo regolabile in altezza.

- Sulla camera sono saldati due tronchetti di tipo tri-clamp da 1.5” per esigenze di validazione (campionatura particelle aria e mappatura uniformità temperatura).

- Tutte le superfici interne della camera sono lucidate meccanicamente e poi sottoposte a trattamenti chimici di sgrassaggio, decapaggio e passivazione. Finitura superficiale ≤ 0.35 micron.

- Installazione della camera sopra pavimento.

- Entrambi le porte (lato carico e lato prelievo) sono predisposte per essere collegate alle pareti delle camere bianche (interfaccia “Bio-seal“).

Forni di sterilizzazione e depirogenazione

DIVISIONE PHARMA

DIVISIONE PHARMA

Descrizione forni di sterilizzazione e depirogenazione cGMP

I forni statici della serie DHS sono progettati per la sterilizzazione e depirogenazione ad aria calda in classe 100 (ISO 5) di contenitori in vetro vuoti quali flaconi e fiale e di parti in acciaio inox. L’inattivazione e la distruzione dei microrganismi avvengono mediante calore secco alla temperatura di 250-300 °C mantenuta per un periodo di tempo controllato.

![]() SOLIDI

SOLIDI

![]() ARIA

ARIA

![]() 250°C – 300°C

250°C – 300°C

Forni di sterilizzazione e depirogenazione

DIVISIONE PHARMA

DIVISIONE PHARMA

Descrizione forni di sterilizzazione e depirogenazione cGMP

I forni statici della serie DHS sono progettati per la sterilizzazione e depirogenazione ad aria calda in classe 100 (ISO 5) di contenitori in vetro vuoti quali flaconi e fiale e di parti in acciaio inox. L’inattivazione e la distruzione dei microrganismi avvengono mediante calore secco alla temperatura di 250-300 °C mantenuta per un periodo di tempo controllato.

![]() SOLIDI

SOLIDI

![]() ARIA

ARIA

![]() 250°C – 300°C

250°C – 300°C

Programmi predefiniti e “custom” per ogni esigenza. Il processo delle macchine è sviluppato dal nostro reparto Automazione seguendo le normative/standard attuali e la tipologia del prodotto da sterilizzare o depirogenare. I Forni statici a calore secco della serie DHS sono progettati per essere conformi alle ISO 14664-1 (Classe 100 secondo le US Federal Standard 209 E) fino ad una temperatura di 300 ° C. La Classe 100 è garantita durante l’intero ciclo (fasi di riscaldamento, sterilizzazione / depirogenazione e raffreddamento). LAST verifica e garantisce tali prestazioni durante il FAT macchina campionando il contenuto di particelle all’interno del forno durante tutto il ciclo (in particolare durante la fase di raffreddamento, che è la più critica a causa dell’espansione e retrazione di telai e filtri). Il sistema garantisce anche un’eccellente distribuzione del calore durante tutte le fasi di sterilizzazione / depirogenazione (deviazione temperatura inferiore a ± 2 °C).

- Camera di sterilizzazione/depirogenazione e boccaporti (porte) a sezione rettangolare.

- Camera realizzata in un unico pezzo completamente saldato con angoli arrotondati per garantire un’ottima igienicità e favorire la pulizia delle superfici interne.

- Fondo-camera dotato d’intercapedine per un veloce e uniforme riscaldamento e raffreddamento dei carichi.

- Costruzione meccanica resistente a temperature superiori ai 350 °C.

- Distribuzione uniforme dell’aria all’interno della camera mediante pareti perforate con foratura di diverso diametro (fori di grosso diametro verso il basso-fondo, fori di diametro inferiore verso l’alto).

- Il sistema di ricircolo e distribuzione aria è installato nella parte superiore del forno. Gli elementi riscaldanti e lo scambiatore di raffreddamento sono installati in forma concentrica rispetto alla girante del ventilatore di ricircolo aria.

- Camera posta su di un basamento di tipo tubolare per un’omogenea distribuzione dei pesi sul pavimento.

- Sul fondo camera sono posizionate le guide per l’introduzione e l’estrazione dei carrelli di carico; le guide sono di tipo regolabile in altezza.

- Sulla camera sono saldati due tronchetti di tipo tri-clamp da 1.5” per esigenze di validazione (campionatura particelle aria e mappatura uniformità temperatura).

- Tutte le superfici interne della camera sono lucidate meccanicamente e poi sottoposte a trattamenti chimici di sgrassaggio, decapaggio e passivazione. Finitura superficiale ≤ 0.35 micron.

- Installazione della camera sopra pavimento.

- Entrambi le porte (lato carico e lato prelievo) sono predisposte per essere collegate alle pareti delle camere bianche (interfaccia “Bio-seal“).

Nel nostro piccolo sappiamo esser grandi

Grazie ai nostri pacchetti di servizi post vendita customizzabili offriamo soluzioni adatte a ogni esigenza. Scegli quello più adatto a te!

La customizzazione va veloce

Rimani aggiornato sulle ultime novità del mondo Last technology

e lasciati guidare verso il servizio più adatto a te!